Литье пластмасс под давлением

- Опубликовано: 25.07.2023 19:09

Текст объявления

Литье пластмасс под давлением применяют преимущественно для изготовления изделий из термопластов. Осуществляют под давлением 80-140 МПа (800-1400 бар) на литьевых машинах поршневого или винтового типа, имеющих высокую степень механизации и автоматизации.

ЛИТЬЕ ИЗДЕЛИЙ ПОД ЗАКАЗ НА ПРЕСС-ФОРМАХ ЗАКАЗЧИКА

У Вас есть свои пресс-формы, и Вы хотите разместить заказ на литье пластмасс? Наша производственная компания предлагает услуги по  литью изделий и деталей из пластмасс под давлением любой сложности на оснастке (пресс-формах) Заказчика.

литью изделий и деталей из пластмасс под давлением любой сложности на оснастке (пресс-формах) Заказчика.

Мы располагаем не только собственным парком литьевых машин (Термопластавтоматов), но и благодаря большому времени работы на рынке полимеров, имеет обширные партнерские связи с многими литьевыми площадками России, что позволяет более широко решать поставленные задачи.

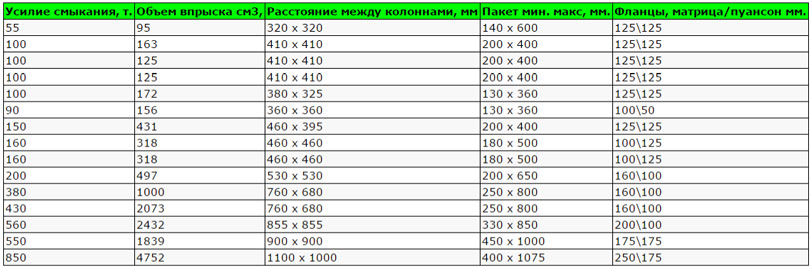

Параметры Термопластавтоматов(ТПА), которые наша компания может предложить Заказчику для изготовления необходимых ему изделий из пластмасс, имеют усилие смыкания от 60 до 1250 тонн и объем впрыска до 2000 куб.см.

По желанию Заказчика, мы можем осуществлять дополнительные операции по сборке, комплектации, окраски суперконцентратами и пигментами, с применением антистатика и последующей упаковке изготовленной нами продукции.

Организация нашего производства по литью пластмасс, позволяет нам гарантировать разумно-минимальные сроки изготовления заказа. Наше производство работает 24 часа в сутки, 7 дней в неделю, 365 дней в году.

КАК ОПРЕДЕЛЯЕТСЯ СТОИМОСТЬ ЛИТЬЯ ДЕТАЛЕЙ НА ФОРМАХ ПРЕДОСТАВЛЕННЫХ ЗАКАЗЧИКОМ?

Стоимость литья определяется следующим образом:

Вы привозите к нам пресс-форму. Мы устанавливаем ее на наиболее подходящей машине, выводим литье в цикл, добиваемся минимально возможного цикла. Определяется время, которые должен тратить рабочий на обслуживание процесса отливки.

Стоимость производства деталей складывается из составляющих:

- электроэнергия и прочие неучтенные расходы;

- амортизация машины на цикл;

- работа рабочего;

- прочие издержки и наша прибыль;

Стоимость материала при литье из нашего полиэтилена равна закупочной цене полиэтилена, умноженной на 1,1. При этом литники остаются у нас.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕРМОПЛАСТАВТОМАТОВ(ТПА) ПРОИЗВОДСТВЕННОГО УЧАСТКА

ОПЛАЧИВАТЕ ЛИ ВЫ УСЛУГИ ПОСРЕДНИКОВ?

Мы приветствуем услуги посредников, услуги которых оплачиваются дополнительно.

КАКИЕ ДЕТАЛИ ИЗ ПЛАСТМАСС МЫ МОЖЕМ ОТЛИВАТЬ?

- товары народного потребления из пластмасс,

- пластиковые корпуса электроизделий, монтажные и распаячные коробки,

- мебельные комплектующие из пластика,

- изделия бытового назначения различных размеров, пластиковую тару,

- автомобильные разъемы и колодки, детали пластикового тюннинга.

- пластиковые контейнеры и другая тара и упаковка,

- пластиковые трубы, уголки и тройники, переходники.

- Пластиковые заглушки на профиля и плинтусы, шестеренки, линзы,

- Корпуса и рассеиватели светильников бытового и промышленного назначения,

- Изделия для детей, от сосок до игрушек и конструкторов.

- Изделия медицинского назначения из различных пластиков.

- Изготовления изделий оптического назначения: линзы, сегменты светофоров, детали габаритных фонарей автомобилей и др.

С КАКИМИ ВИДАМИ ПОЛИМЕРНОГО СЫРЬЯ МЫ РАБОТАЕМ?

- Полиэтилен

- Полипропилен

- Полистирол

- Полиамид

- Поликарбонат

- АБС пластик

- Сополимер стирола и акрилонитрила (САН)

- Полиметилметакрилат

КАК СДЕЛАТЬ ЗАКАЗ НА ПРОИЗВОДСТВО ПЛАСТМАССОВЫХ ИЗДЕЛИЙ?

Для того чтобы сделать Заказ на литье изделий из пластмассы необходимо заполнить и прислать форму, см. ниже:

- Объем месячного или разового заказа, штук;

- Габариты пресс-формы (высота, ширина, толщина по линии размыкания), мм;

- Диаметр фланцев;

- Усилие запирания;

- Время полного цикла отливки;

- Наличие подвижных знаков и тип их привода;

- Количество точек приложения толкателей;

- Тип литниковой системы (холодно- или горячеканальная) ;

- Количество гнезд или комплектов изделия в форме;

- Режим литья (автомат, полуавтомат, с закладной арматурой);

- Материал (марка, цвет, поставщик);

- Вес одной детали, кг;

- Вид упаковочной тары (короб, пакет, иная);

- Особые требования (маркировка, сборка).

Литьевые машины осуществляют дозирование гранулированного материала, перевод его в вязкотекучее состояние, впрыск (инжекцию) дозы расплава в литьевую форму, выдержку в форме под давлением до его затвердевания или отверждения, размыкание формы и выталкивание готового изделия. При переработке термопластов литьевую форму термостатируют (температура ее не должна превышать температуры стеклования или температуру кристаллизации), а при переработке реактопластов нагревают до температуры отверждения. Давление литья зависит от вязкости расплава материала, конструкции литьевой формы, размеров литниковой системы и формуемых изделий. Литье при сверхвысоких давлениях (до 500 МПа) уменьшает остаточные напряжения в материале, увеличивает степень ориентации кристаллизующихся полимеров, что способствует упрочнению материала и обеспечивает более точное воспроизведение размеров деталей. Давление в литьевой форме при заполнении расплавом полимера повышается постепенно (в конце выдержки под давлением достигает 30-50 % от давления литья) и распределяется по длине оформляющей полости неравномерно вследствие высокой вязкости расплава и быстрого ее нарастания при охлаждении или отверждении. Литье пластмасс под высоким давлением позволяет изготовлять детали массой от долей грамма до нескольких килограммов. При выборе машины для формования изделия учитывают объем расплава необходимый для его изготовления, и усилие смыкания, требующееся для удержания формы в замкнутом состоянии в процессе заполнения расплавом оформляющей полости. Принципиально, суть технологии литья под давлением состоит в следующем. Расплав полимера подготовлен и накоплен (l = пот) в материальном цилиндре литьевой машины (в данном случае — червячного типа) к дальнейшей подаче в сомкнутую форму. Далее, материальный цилиндр смыкается с узлом формы, а пластикатор (в данном случае — невращающийся червяк) осевым движением со скоростью Voc перемещает расплав в форму. В результате осевого движения червяка форма заполняется расплавом полимерного материала, а пластикатор смещается в крайнее левое положение (позиция в, l = 0). Далее расплав в форме застывает (или отверждается — в случае реактопластов) с образованием твердого изделия. Материальный цилиндр продолжает оставаться в сомкнутом с системой формы положении. В этой ситуации червяк начинает вращаться с ?ч = пот, подготавливает и транспортирует расплав в переднюю зону материального цилиндра и при этом отодвигается назад. После накопления требуемого объема расплава (расстояние l = пот) вращение червяка прекращается (?ч = 0). Он занимает исходное к дальнейшим действиям положение. После завершения процесса затвердевания (отверждения) пластмассы форма размыкается, и изделие удаляется из нее. Для облегчения съема изделия материальный цилиндр может к этому моменту отодвинуться от узла формы. Далее цикл литья под давлением повторяется.

Из изложенного следует ряд принципиальных положений, которые определяют не только технологию процесса, но и устройство оборудования и оснастки.

К ним относятся следующие:

1. Конструкция литьевой машины обязательно включает: блок подготовки расплава и его подачи в форму (инжекционный узел); блок запирания (и размыкания) формы в виде прессового устройства с ползуном (узел смыкания); блок привода, обеспечивающего все виды движения подвижных устройств оборудования и оснастки;

2. Устройство управления литьевой машиной, реализующее требуемую последовательность взаимодействия блоков, силовых и кинематических узлов, а так же температурные, скоростные, нагрузочные параметры, обеспечивающие оптимальный режим работы оборудования.

3. Литьевые машины являются сложными и недешевыми устройствами, насыщенными современными техническими решениями.

Применение литьевых машин для реализации технологии литья под давлением требует квалифицированного технико-экономического обоснования, главные элементы которого: крупнотиражность и геометрическая сложность изделия, доступность и достаточность по технологическим, физико-механическим и эксплуатационным свойствам полимерного материала, выбранного для производства.

Методы литья под давлением

Для выравнивания давления и улучшения условий заполнения формы применяют литье под давлением с предварительным сжатием расплава, инжекционное прессование, литье под давлением с наложением механических колебаний и др. методы.

Литье под давлением с предварительным сжатием расплава

Литье под давлением с предварительным сжатием расплава осуществляют на литьевой машине, сопловый блок которой снабжен краном. При закрытом кране производят сжатие расплава полимера в нагревательном цилиндре машины до давления литья. После открытия крана расплав под высоким давлением с большой скоростью заполняет полость литьевой формы и дополнительно нагревается за счет работы сил трения. Для предотвращения механодеструкции полимерного материала скорость течения литьевого расплава по литниковым каналам иногда ограничивают. Предварительное сжатие расплава позволяет в 1,5-2 раза уменьшить время заполнения формы и увеличить путь течения расплава до момента его застывания, что позволяет отливать длинномерные тонкостенные детали.

Инжекционное прессование

Инжекционное прессование отличается от обычного литья под давлением тем, что впрыск дозы расплавленного полимерного материала производят в неполностью сомкнутую форму. Уплотнение материала осуществляют при окончательном смыкании формы (прессование). Метод позволяет получать как очень тонкостенные, так и толстостенные детали из термо- и реактопластов. Изделия, изготовленные этим методом, имеют меньшую анизотропию (зависимость физических свойств вещества от направления) механических свойств и меньшую усадку.

Литье под давлением с наложением механических колебаний

Литье под давлением с наложением механических колебаний применяют для изготовления изделий из полимерных материалов, расплавы которых обладают ярко выраженными свойствами псевдопластичных жидкостей. Воздействие механических колебаний вызывает резкое снижение вязкости таких расплавов, в результате чего уменьшается время заполнения формы и происходит более равномерное распределение давление по длине оформляющей полости.

Интрузия

Интрузия – метод формования толстостенных изделий на винтовых литьевых машинах, объем впрыска которых может быть значительно меньше объема формуемого изделия. В процессе заполнения формы литьевая машина работает в режиме экструдера, нагнетая расплав полимера через широкие литниковые каналы в оформляющую полость при сравнительно невысоком давлении; после заполнения формы винт (шнек) под действием гидроцилиндра движется как поршень вперед и подает в форму под более высоким давлением количество расплава, необходимое для оформления детали и компенсации усадки материала.

Pim-Технология

Новый процесс формирования сложных изделий, изготавливаемых из керамических или металлических порошковых материалов. Технология литья под давлением порошковых материалов все чаще используется при изготовлении сложных деталей промышленного или бытового назначения. Наряду с другими технологическими процессами формовки, такими, как прецизионное литье, литье порошковых материалов широко применяется при осевом или изостатическом формовании. Детали, изготовленные из керамического или металлического порошкового материала, находят применение в автомобилестроении, станкостроении, при производстве магнитов, в текстильной промышленности, в часовой промышленности, для производства товаров народного потребления, в прецизионных механизмах, в медицине, стоматологии и фарфоровой промышленности. В принципе, все материалы, представленные в форме спекаемого порошка могут быть смешаны с соответствующим пластикатом и переработаны на литьевой машине. В качестве наиболее часто встречающихся следует упомянуть металлические порошки, а также порошковые оксиды, карбиды и силикаты. Для переработки металлических или керамических порошковых материалов требуется осуществить перемешивание порошкового основания и пластиката, обеспечив таким образом гомогенизацию смеси, после чего (с помощью специального экструдера) получить гранулированный материал. Этот гранулят, иными словами сырье, подготовленное для литья под давлением, пластифицируется в цилиндре пластикации ТПА (термопластавтомата), а затем впрыскивается в прессформу. Из полученной детали сначала удаляется пластикат — связующее вещество, после чего полученная заготовка подвергается термической обработке в специальных печах спекания. Литье металлических и керамических материалов становится экономически эффективным, когда сложные детали высокой точности исполнения требуется производить в больших количествах. Строгая последовательность литьевого рабочего цикла и стабильность процесса позволяют производить первичные заготовки из порошковых материалов. Детали с внутренними резьбами, выемками сложной формы и высоким качеством поверхности могут производиться быстро и качественно на термопластавтоматах в ручном или автоматическом режимах.

Мультикомпонентное литье

Задачей мультикомпонентного литья является автоматическое производство изделий из более, чем одного полимерного компонента в рамках одного рабочего цикла. В данном процессе каждый цвет или компонент четко разграничен друг от друга; последующий компонент впрыскивается поверх предыдущего — как это имеет место в случае изготовления автомобильной оптики или рамочных компонентов с интегрированными элементами индикации. Мультикомпонентное (многоцветное) литьё может предусматривать два, три или четыре компонента. При этом значительно увеличивается сложность конструкции пресс-формы. Для сложных конфигураций стыковки компонентов часто используют пресс-формы с поворотными модулями.

Индексный поворотный механизм, необходимый для этих типов задач, может представлять собой как модуль, интегрированный в пресс-форму, так и устройство, смонтированное на самой машине. В зависимости от конструкции пресс-формы, можно поворачивать либо целую половину формы, либо лишь одну внутреннюю плиту формы.

Многослойное литье

Многослойное литье относится к специальным видам, иногда называемым соинжекционными. Это название отражает общую особенность этих методов — обязательное участие в процессе двух, а в некоторых случаях и трех инжекционных узлов, в каждом из которых пластицируется полимерный материал с индивидуальными свойствами. Таким образом, появляется возможность получать многоцветные изделия, изделия, состоящие из различных видов пластмасс (поверхность из ПЭВП, а основной объем из вспененного полистирола), использовать вторичное полимерное сырье для внутренних, неответственных частей деталей, производить изделия гибридной конструкции и пр. Многослойное литье осуществляется несколькими способами.

Сэндвич-литье

Сэндвич-литье заключается в попеременной подаче в литьевую форму полимерных расплавов из двух пластикаторов. При использовании червячных пластикаторов процесс может выглядеть следующим образом. Два инжекционных узла присоединяются к соплу, в конструкции которого предусмотрено переключающее устройство. Как правило, это управляемый игольчатый клапан (ИК). Клапан попеременно или одновременно соединяет с литьевой системой формы пластикационные узлы. По схеме материал из узла под высоким давлением и с высокой скоростью инжектируется в форму, образуя наружное покрытие изделия. Затем внутренний объем изделия заполняется материалом из узла II, б), после чего в работу повторно включается узел I, добавляющий остатки расплава в форму и «запечатывающий» изделие.

Соинжекционное литье

Соинжекционное литье требует применения сопла специальной конструкции, называемого также разделительной головкой. Эта технология позволяет получать изделия с числом слоев больше двух, с полным или частичным разделением цветов.Литье в многокомпонентные формы (Multi-component injection molding) позволяет получать изделия с четким разделением цветов, а также детали гибридной конструкции (рис. 10.33), в которых из каждого полимерного материала исполнена центральная или периферийная часть. В этом случае инжекционные узлы выполняют традиционные функции, а конструкция детали определяется устройством литьевой формы. На представленной схеме литьевая форма имеет две литниковых системы, постоянно сомкнутые с инжекционными узлами I и II. В пуансоне формы имеются подвижные вставки, перемещаемые пневмоприводами. Вставки оформляют тот или иной конструкционный элемент изделия. Особенность этого метода состоит в том, что работа узлов инжекции происходит изолировано друг от друга. Поэтому если узел II в приведенном примере работает в режиме инжекции, то узел I может действовать в интрузионном режиме, благодаря чему объем части изделия, формуемой из полимера I, может иметь весьма значительный размер.

Ротационное литье

Ротационное литье является разновидностью описанного выше способа, поскольку позволяет решать те же задачи, однако требует использования съемной вставки. После оформления центральной части изделия (узел I) вставка извлекается, а в образовавшийся объем инжектируется расплав из узла II. В цикл производства изделия ротационным литьем введена дополнительная операция размыкания формы и удаления (установки) вставки, что не способствует высокой производительности метода.

Литье с газом

Литье с газом является самым экономичным методом получения визуально-толстостенных изделий. При литье крупногабаритных изделий (бамперы, панели приборов, корпуса телевизоров, мониторов и т.д) литье с газом позволяет получать качественное изделие, уменьшая требования к усилию замыкания литьевой машины. При литье с газом применяются обычные литьевые машины, и это является одной из причин популярности таких технологий. Одно из преимуществ литья газом — возможность использования литьевых машин с существенно меньшим усилием замыкания, что дает большой экономический эффект при литье крупногабаритных изделий.При традиционном литье под давлением уплотнение полимера в формующей полости происходит за счет давления, создаваемого в гидроцилиндре узла впрыска литьевой машины (стадия выдержки под давлением). Давление передается в удаленные области отливки через остывающий полимер, при этом на утолщениях, напротив ребер или бобышек появляются утяжки. Неравномерное уплотнение является причиной неравномерности усадочных процессов, что ведет к короблению, вызывает высокие остаточные напряжения.

При литье с газом уплотнение полимера происходит за счет давления газа (обычно 50-200 атм), поэтому процесс уплотнения проходит легче (даже при небольшом давлении газа), чем в обычном литье под давлением. В качестве газа применяется азот, который имеет низкую цену, инертен и доступен. Источником газа являются баллоны с азотом (при небольших объемах производства) или специальные генераторы азота. Литье с газом позволяет получить изделия с хорошим качеством поверхности, без утяжек и коробления, с минимальным уровнем остаточных напряжений, т.е. с высокой стабильностью размеров.Технология литья с газом позволяет получить ряд преимуществ, таких как:- Высокое качество поверхности изделия (отсутствуют утяжки);- Снижение времени цикла;- Возможность применения ТПА с меньшим усилием смыкания;- Экономия материала.Множество вариантов технологий литья с газом можно разделить на 2 типа.

К первому типу относятся технологии, в которых газ подается в расплав полимера, образуя внутренние полости (“gas-assisted injection molding» (GAIM или GAM) или «gas innendruck technik» (GIT или GID)).

В технологии второго типа газ подается в полость формы и создает внешнее давление на изделие («external gas molding»). Оба типа технологий могут быть реализованы на одном и том же оборудовании.

Существует несколько разновидностей технологий с подачей газа в расплав полимера (первый тип), которые могут быть классифицированы по особенностям проведения технологического процесса, по месту подачи газа, по типам получаемых изделий:

1. Литье с неполным впрыском полимера — см. рис.4 (blow up process, short shut process);

2. Литье с полным впрыском с применением прибыли — 100%-ное заполнение формующей полости расплавом перед подачей газа (overflow process/side cavity process/spill-over process а также plastic expulsion process);

3. Литье с полным впрыском с вытеснением расплава полимера в материальный цилиндр литьевой машины (push back process);

4. Литье с локальной подачей газа в область изделия для устранения утяжек (compensation process);

5. Литье со смещением знаков прессформы (core-pull process).В технологии литья с внешним давлением газа (второй тип) процесс проводится как в обычном литье под давлением с той лишь разницей, что после впрыска полимера в полость формы подается газ. Газ подается между обратной (нелицевой) стороной изделия и стенкой формы.

Процесс позволяет получить высокое качество лицевой поверхности изделия, при этом поверхность обратной стороны изделия, на которую непосредственно действует давление газа, оказывается неровной. Полость формы в этом процессе должна быть надежно уплотнена для предотвращения утечек газа.

Разновидности термопластавтоматов

Термопластавтоматы представляют собой сложные технические устройства, оснащенные разнообразными средствами автоматизированного управления параметрами технологического процесса. Конструкции литьевых машин весьма разнообразны. Основными классификационными признаками ЛМ являются усилие запирания формы (кН), то есть смыкания формы, создаваемое прессовым блоком, и объем впрыска или мощность, выражаемая числом кубических сантиметров расплава, которые могут быть подготовлены машиной для однократной подачи в литьевую форму. Выпускаемые промышленностью серийные литьевые машины, как правило, объединены в типоразмерные ряды по двум, указанным выше параметрам.

Кроме того, ТПА подразделяются по технологическим и основным конструктивным признакам:

— по способу пластикации — на одно-, двухчервячные, поршневые и червячно-поршневые;

— по особенностям пластикации — на ЛМ с совмещенной и раздельной пластикацией (предпластикацией);

— по количеству пластикаторов — с одним, двумя и более пластикационнымиузлами;

— по числу узлов запирания формы (узлов смыкания) — одно-, двух- и многопозиционные (ротационные, карусельные);

— по конструкции привода — электро- и гидромеханические, электрические;

— по расположению оси цилиндра узла пластикации и плоскости разъема литьевой формы — горизонтальные, вертикальные, угловые

Угловые ТПА используются для литья крупных изделий с затрудненным извлечением из формы.

Возможны два типа таких машин:

— с горизонтальным пластикатором и вертикальным разъемом формы;

— с горизонтальным разъемом формы и вертикальным узлом инжекции.

Вертикальные ТПА наиболее удобны при производстве некрупных, в том числе армированных, деталей (обычно до 0,5 кг) в съемных формах.

Наибольшее распространение получили горизонтальные одночервячные с совмещенной пластикацией ТПА. Они обеспечивают объемы впрыска от 4 см3 до 70 000 см3 при усилии запирания формы от 25 до 60 000 кН.

Принципиальная схема такого ТПА следующая.

Все функциональные блоки и устройства ТПА располагаются на жесткой раме. Гранулированный полимерный материал из бункера поступает в материальный цилиндр, захватывается вращающимся шнеком и транспортируется в направлении мундштука. При этом гранулированный материал нагревается, уплотняется в пробку и под действием тепла от трения о поверхность винтового канала червяка и поверхность цилиндра, а также за счет тепла от наружных зонных электронагревателей пластицируется, то есть расплавляется под давлением, и, пройдя через обратный клапан, накапливается в зоне дозирования материального цилиндра. Под действием возникающего при этом давления червяк отодвигается вправо, смещая плунжер и хвостовик с имеющимся на нем (условно) концевым выключателем. Установкой ответного выключателя на линейке регулируют отход червяка и, следовательно, подготовленный к дальнейшим действиям объем расплава в зоне дозирования и мундштука. После срабатывания концевых выключателей и вращение червяка прекращается — требуемая доза расплава подготовлена. Далее, гидроприводом пластикационный, называемый также и инжекционным, узел сдвигается влево до смыкания мундштука с литниковой втулкой, установленной в стойке. К этому моменту завершает смыкание частей пресс-формы и прессовый узел ТПА. Он представляет собой, по сути, горизонтальный рычажно-гидравлический пресс, состоящий из задней и передней плит-стоек, соединенных, как правило, четырьмя колоннами и по которым смещается вправо (смыкание) и влево (размыкание) ползун. Ползун приводится в движение от рычажно-гидравлического механизма.

После приведения всех блоков в исходное состояние создается давление в гидроприводе осевого движения червяка, который, действуя аналогично поршню, инжектирует расплав полимера из материального цилиндра в пресс-форму, где и образуется изделие. Наконечник, установленный на червяке, способствует уменьшению образования застойных зон после впрыска. В период формообразования изделия червяк приводится во вращение для подготовки следующего объема впрыска.

После охлаждения расплава до заданной температуры форма раскрывается, и изделие с помощью выталкивателей или применением робототехнических устройств удаляется из рабочей зоны литьевой машины.Все подвижные узлы ЛМ обеспечиваются энергоносителем от главного привода, состоящего из электродвигателя, насосного блока, установленного в маслосборнике, и системы трубопроводов высокого и низкого давления. Для вращения червяка в данной схеме служит гидродвигатель с зубчатой передачей.К достоинствам машин описанного типа относят высокую производительность, универсальность по видам перерабатываемых материалов, удобство управления и обслуживания, а также надежность в эксплуатации.

Определенный недостаток таких ТПА, впрочем, как и всех термопластавтоматов с совмещенной пластикацией, состоит в существенных потерях при осевом движении червяка от трения материала о стенки цилиндра, что затрудняет достижение высоких скоростей впрыска.

Пресс-формы

Литьевые формы предназначены для непосредственного получения изделий из расплава, подготовленного в узле пластикации ТПА. Поэтому их функция состоит в приеме расплава, его распределении по формообразующим объектам, в формовании изделий и затем в их выталкивании. Конструкции литьевых форм весьма разнообразны, что вызвано двумя главными причинами: широчайшим ассортиментом получаемых изделий и разнообразием перерабатываемых полимерных материалов. Кроме того, на конструкцию литьевых форм влияет вид материала (термо- или реактопласт), тип оборудования, характер производства, особые требования к изделиям и пр.

С точки зрения состояния полимерного материала в течение цикла производства изделия литьевые формы для термопластов подразделяются на холодно- и горячеканальные. В холодноканальных формах во время цикла формования затвердевает весь объем поступившего в форму материала. В горячеканальных — определенная зона формы, горячая, постоянно заполнена расплавом, часть которого периодически поступает в формующие полости, расположенные в охлаждаемой зоне.

Формы для реактопластов принципиально сходны с холодноканальными с тем отличием, что вместо охлаждающей системы они имеют нагревательные устройства, поддерживающие в формующей камере температуру, требуемую условиями отверждения полимера (160-200 °С).

По числу оформляющих гнезд литьевые формы могут быть одно- и многогнездными (до 720), что, в свою очередь, определяет особенности литниковых систем.

Холодноканальные формы

Этот тип форм наиболее распространен в литье под давлением. До 90 % изделий, получаемых на ТПА, приходится на холодноканальную технологию. Достоинства подобных литьевых форм: сравнительно невысокая стоимость, простота изготовления и обслуживания, сравнительно невысокая стоимость ремонтно-восстановительных операций и универсальность по виду перерабатываемых полимеров.

Принципиальное устройство холодноканальной формы следующее.

Формообразующими деталями являются матрица, пуансон и литниковая втулка, выталкиватели. Все эти детали в той или иной мере соприкасаются с расплавленным полимером, участвуют в оформлении отливки и являются технологическими, то есть непосредственно участвующими в технологии процесса.

Конструктивные детали, то есть такие, которые обеспечивают взаимодействие элементов литьевой формы, ее прикрепление к ползуну и стойке узла смыкания, терморегулирование формы и др., — это центрующая шайба, плиты, пластина и направляющие колонки с втулками. В матрице и пуансоне выполнены цилиндрические каналы для охлаждающей жидкости.

Вентиляционные каналы соединяют оформляющую полость с атмосферой. Они служат для удаления воздуха и летучих веществ из объема, заполненного расплавом. Максимальная глубина каналов определяется материалом изделия и составляет от 0,04 до 0,06 мм. Число каналов выбирается конструктивно. Нередко, особенно в случае тонкостенных изделий, газообразные вещества из формующей камеры удаляются через зазоры в сопрягаемых элементах формы.

При работе плита прикрепляется болтами к передней стойке ТПА и штифуется, а плита таким же способом прикрепляется к ползуну. Поэтому матричная часть формы неподвижна, а пуансонная перемещается возвратно-поступательно, открывая (размыкая) и запирая (смыкая) форму. При отходе пуансона влево шток упирается в неподвижную заднюю стойку ТПА, вследствие чего узел выталкивателя смещается относительно пуансона, его штоки упираются в изделие и литник и выбрасывают их из формы.

Горячеканальные формы

В настоящее время в различных странах, в зависимости от уровня их технического развития, горячеканальными формами перерабатывают от 10 до 30 % термопластов. Горячеканальная технология считается перспективной и ее применение расширяется. Суть этой технологии довольно проста. Форма состоит из двух частей: холодной матрицы, в которой происходит формообразование изделий, и значительно более сложной горячей части. Обогреваемые горячие каналы формы постоянно заполнены расплавленным полимерным материалом. Горячеканальная часть формы оснащена усовершенствованными предкамерными узлами впрыска с точечным впуском.

Усовершенствование состоит, в частности, в использовании автономно управляемых игольчатых клапанов с индивидуальным пневматическим или иным приводом. В заданный момент игольчатый клапан перекрывает впускное отверстие, что не только прекращает течение расплава, но и позволяет практически исключить образование на поверхности изделия неровностей от литников. При работе инжекционный узел ТПА постоянно сомкнут с формой, действие ее игольчатых клапанов согласовано с движением пластикатора.

Достоинства горячеканальной технологии:

1. Полное отсутствие литниковых отходов.

2. Исключена операция отрыва литника от изделия.

3. Расплав полимера предельно приближен к формообразующей камере, что способствует повышению качества изделий.

4. Это же обстоятельство позволяет получать крупные по размеру изделия (пластмассовая мебель) с минимальной толщиной стенки и, следовательно, более эффективно использовать дорогостоящий полимерный материал.

Недостатки горячеканальной технологии:

1. Ассортимент перерабатываемых полимеров ограничен требованиями термостабильности.

2. Расплав полимера должен быть маловязким (ПТР > 8 г/10).

3. Инжектирование расплава требует увеличения усилия впрыска в пластикаторе.

4. Горячий блок формы оснащен высокоточными устройствами терморегулирования и управления.

Конструкция, устройство и обслуживание формы существенно сложнее по сравнению с холодноканальными. Все это является причинами высокой стоимости горячека.нальных форм, применение которых требует тщательного технико-экономического обоснования (тираж изделий, их рыночная стоимость, продолжительность спроса и др.).

1427 всего просмотров, 0 просмотров за сегодня